Controle os desperdícios de energia e reduza os custos da sua empresa.

Os custos com a energia é uma das grandes preocupações para a indústria em Portugal, nos últimos anos temos assistido a uma subida das faturas de energia, o que tem provocado um impacto considerável nos custos de produção e leva as empresas, quando conseguem sobreviver, a esmagar as margens para se manterem competitivas.

Perante este cenário e devido ao SGCIE (Sistema de Gestão dos Consumos Intensivo de Energia), a maioria das empresas realizam as auditorias energéticas periódicas, elaboram os Planos de Racionalização dos Consumos de Energia (PREn) e implementam as medidas de redução de energia, que, com frequência, estão focadas na aquisição de novos equipamentos mais eficientes ou fontes de energia renováveis, o que leva a um esforço financeiro considerável para as empresas.

Embora estes processos tenham impulsionado uma grande evolução na eficiência energética da indústria em Portugal, quando realizamos visitas técnicas ao chão de fábrica, facilmente identificamos desperdícios de energia, por más práticas ou por falta de manutenção às instalações e equipamentos. Este tipo de situações leva-nos a concluir que as empresas investem, de acordo com as recomendações do PREn, mas não conseguem implementar as metodologias e práticas que levem a ter uma utilização eficiente dos recursos energéticos.

O primeiro passo para reduzir custos energéticos

Definir uma estratégia para eliminar os desperdícios de energia que existem diariamente nas empresas, devia ser o primeiro passo a ser dado, antes dos grandes investimentos, pois permite conhecer a realidade atual, melhorar a eficiência dos recursos/equipamentos existentes e definir as reais necessidades energéticas das empresas. Acrescentando a tudo isto, têm um baixo custo e resultado imediato na fatura energética. Só posteriormente se devia avançar para os grandes investimentos em equipamentos e infraestruturas.

Como exemplo, refiro o elevado número de fugas de ar comprimido que normalmente existe na indústria, se as reduzirmos de forma significativa, baixamos o consumo de ar comprimido, que em alguns casos leva as empresas a concluir que têm compressores sobre dimensionados e os novos investimentos, em máquinas mais eficientes, já se vão realizar a equipamentos com potências inferiores, o que baixa a fatura energética e reduz o valor dos investimentos.

O Lean na redução dos desperdícios energéticos

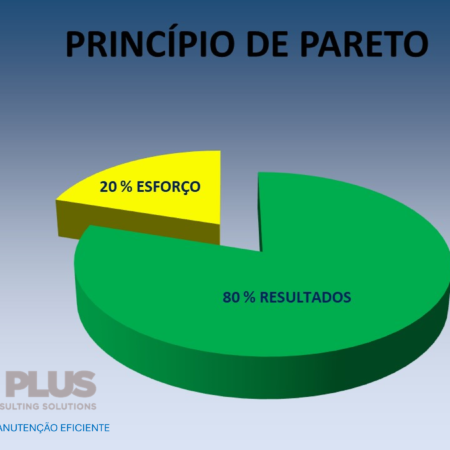

Seguindo este raciocínio, o primeiro passo que as empresas devem dar para melhorar a eficiência energética, é identificar os desperdícios existentes e definir contramedidas para os eliminar ou reduzir. Sendo as metodologias Lean as melhores aliadas na identificação de desperdícios e na definição de processos para os reduzir ou eliminar, também podem, e devem, ser utilizados como a base na definição de uma estratégia para melhorar a eficiência energética nas empresas.

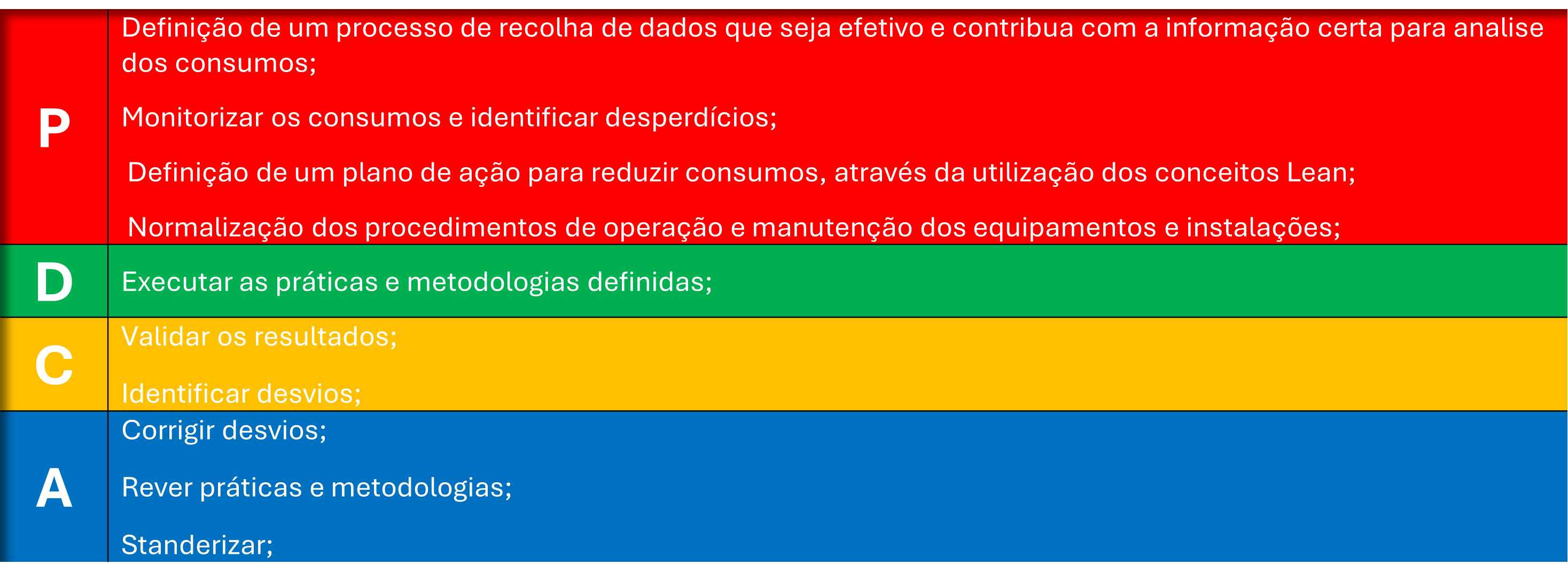

A metodologia que aplicamos nos projetos da SHR PLUS, de gestão de energia e eficiência energética, segue o ciclo PDCA e a aplicação das metodologias e ferramentas Lean, o que garante um projeto sustentados e a procura contínua da eficiência, com impacto na redução dos custos energéticos para as empresas.

A origem dos desperdícios

A maioria dos desperdícios de energia na indústria, podem classificar-se de duas forma:

-

- Más práticas dos colaboradores;

-

- Mau estado dos equipamentos e infraestruturas;

Muitos destes desperdícios são frequentes e facilmente identificáveis nos diversos tipos de indústria, mas como não estão no topo da lista de prioridades mantêm-se e vão acumulando o seu valor ao longo do ano, com impacto significativo na fatura energética.

Exemplos de más práticas dos colaboradores

Este desperdício é transversal a todo o tipo de indústrias, mas varia de acordo com o nível em que a mesma se encontra. Neste grupo podemos considerar os seguintes exemplos:

-

- Equipamentos ligados e a gastar energia durante períodos de paragem prolongadas.

-

- Iluminações e serviços ligadas onde não é necessário;

-

- Limpezas com ar comprimido:

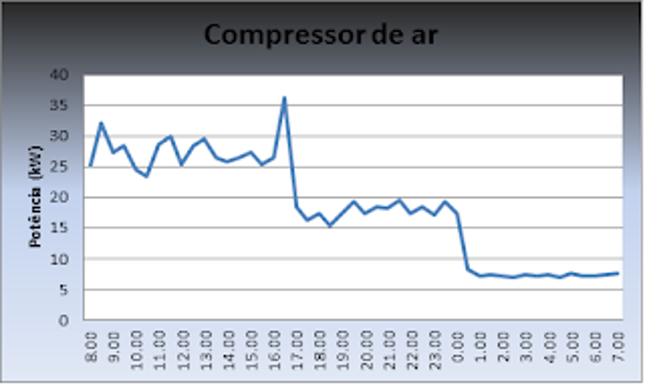

Exemplo: prática regular na indústria são as limpezas recorrendo à utilização de ar comprimido. Podemos verificar no gráfico ao lado, relativo a um consumo diário de ar comprimido numa empresa, em que o maior consumo ocorre às 16.30, hora em que os operadores terminam o turno e fazem as suas limpezas.

-

- Portas abertas de fornos ou câmaras de frio, sem necessidade;

-

- Excesso de carga e de velocidade dos equipamentos produtivos;

O mau estado dos equipamentos e infraestruturas

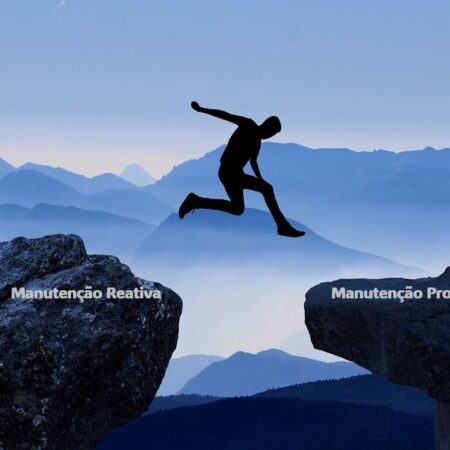

Nas empresas que já utilizam os conceitos Lean na sua manutenção, já têm como principio manter os equipamentos e infraestruturas com elevados índices de eficiência, assim como, é uma das prioridades na definição dos equipamentos ou componentes que necessitam de ser substituídos.

A eficiência energética deve estar incluída no Lean Maintenance.

“Joel Levitt”Alguns exemplos:

-

- fugas de ar comprimido;

Este pode ser considerado um desperdício crónico, pois existe em todas as indústrias e está sempre presente. No gráfico anterior, que é referente a uma empresa que só trabalha 16h por dia, pode verificar-se que o compressor gasta 7,5 kW só para alimentar fugas (período pós paragem 24h).

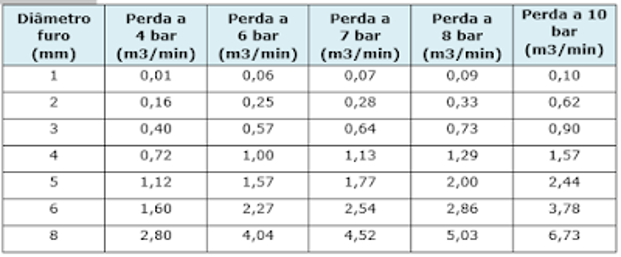

Como exemplo do impacto que pequenas fugas podem ter nos consumos energéticos de ar comprimido, podemos verificar nesta tabela que um orifício de 1mm de diâmetro numa rede a 7 bar, corresponde a 1,2 l/s de ar desperdiçado.

-

- Fugas de vapor;

-

- Falta de lubrificação;

-

- Falta de manutenção dos equipamentos;

A falta de manutenção nos equipamentos, principalmente a falta de lubrificação, provoca um maior consumo energético no funcionamento dos mesmos. Deve-se ter um plano de manutenção eficiente e atualizado e com foco na eficiência energética dos equipamentos.

-

- Mau estado dos isolamentos térmicos;

As perdas de energia térmica encontram-se com facilidade nas indústrias que trabalham com sistemas de frio ou de temperatura elevadas, como fornos ou redes de vapor. Exemplos de desperdícios neste tipo de equipamentos ou infraestruturas podem ser: Portas com isolamento defeituoso, condutas e válvulas com falhas no isolamento ou mesmo a sua inexistência, etc. Uma inspecção e uma manutenção eficiente nestes sistemas vai mantê-los em bom estado, evitando assim os desperdícios de energia.

A SHRPLUS apoia a sua empresa na gestão da energia e otimização da eficiência energética, para reduzir os seus custos!

Através da experiencia dos nossos consultores e a aplicação dos conceitos Lean, propomos soluções dedicadas à realidade da sua empresa.

Caso pretenda saber mais contacte-nos.

WWW.SHRPLUS.COM