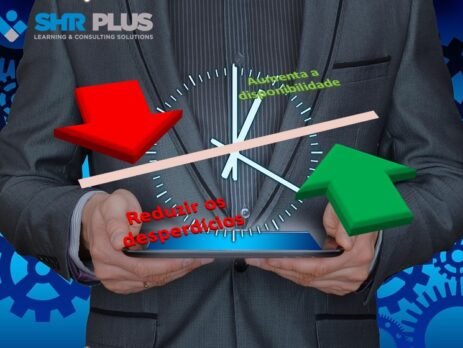

AUMENTAR A DISPONIBILIDADE DOS ATIVOS ATRAVÉS DO LEAN NA MANUTENÇÃO

Quando abordamos a implementação do Lean aplicado à manutenção, com facilidade reconhecemos que é uma área onde os desperdícios são muitos e existem inúmeras oportunidades para melhorar a organização e os processos, com o objetivo de focar os recursos nas atividades que acrescentam valor ao departamento. Mas, pela diversidade das atividades executadas numa área como a manutenção, onde as solicitações e os trabalhos desenvolvidos tem uma grande variabilidade, a implementação da cultura Lean é um grande desafio, mas em simultâneo um desafio muito aliciante. Quando o trabalho é estruturado e organizado, as equipas começam a perceber que as vantagens são para todos, para além de melhorar a produtividade da manutenção e os resultados da empresa, também as equipas trabalham de uma forma mais organizada e com menos stress, o que traz uma motivação extra para estes projeto e consolida a transformação cultural.

Atualmente não é suficiente para a manutenção fazer bem, o que sempre fez!

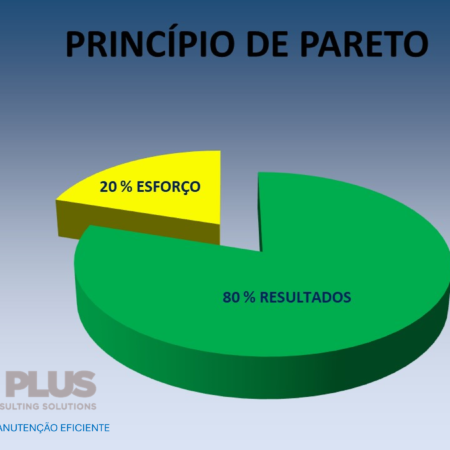

Na manutenção, como referido anteriormente, a variabilidade das tarefas executadas e a falta de padronização dos trabalhos, potencia um aumento significativo da ineficiência das equipas. Se realizarmos um exercício de análise, rigoroso, das atividades desenvolvidas pelo departamento de manutenção, identificamos com facilidade diversos tipos de desperdícios, que penalizam os resultados do departamento, aumentando assim a pressão sobre a equipa da manutenção.

Evitar as falhas nos equipamentos por avaria, é o principal objetivo dos departamentos de manutenção, deve assim, a estratégia do departamento estar focada em prevenir as falhas ao menor custo, evitando assim o impacto elevado que normalmente as paragens têm para as empresas.

Mas quando as falhas surgem, normalmente são urgentes e a manutenção tem de dar uma resposta rápida e eficiente para minimizar os impactos da paragem para as empresas. Se nas atividades programadas os desperdícios tem um custo para as empresas, nas corretivas urgentes este custo aumenta significativamente pelo que é importante estas conseguirem mapear as atividades e identificarem as ineficiências, eliminando-as ou minimizando-as.

Aumentar a disponibilidade e reduzir os custos das paragens de emergência.

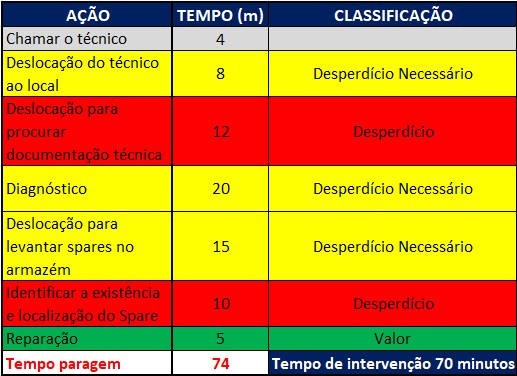

No exemplo seguinte identifica-se, passo a passo, a atividade da manutenção em resposta a uma avaria e identificam-se os desperdícios e o seu impacto para o departamento de manutenção e para a empresa.

O primeiro passo é identificar um modelo para registar as atividades durante a intervenção e medir os tempos de execução, só assim será possível quantificar as oportunidades de melhorias neste tipo de intervenções.

Classificação dos desperdícios:

- Desperdício – o que não é necessário e não acrescenta valor;

- Desperdício Necessário – o que é necessário, não acrescenta valor, mas pode ser minimizado;

- Valor acrescentado – o que realmente acrescenta valor.

Após conhecermos os tipos de desperdícios e como os classificar, mapeamos, passo a passo uma intervenção corretiva e classificamos os desperdícios, conforme exemplo abaixo:

Neste exemplo simples, que pode representar uma reparação corretiva da manutenção em muitas empresas, analisando apenas o tempo de intervenção após a chamada do técnico, conclui-se que dos 70 minutos que demorou a reparação, apenas 5 (7%) acrescentaram valor, a reparação efetiva da anomalia. 22 minutos foram puro desperdício (31%) e 43 minutos de desperdício necessário (62%). Se eliminarmos o desperdício puro e conseguirmos reduzir o necessário em aproximadamente 50%, uma intervenção de 70 minutos passa para 26 minutos.

Se extrapolarmos este exemplo para o tempo médio de paragens que uma empresa pode ter durante um mês ou um ano, facilmente se concluí que existe um enorme potencial de redução de tempo de paragem dos equipamentos e consequentemente a redução de todos os custos associados à mesma. Verifica-se assim, que o investimento na organização e implementação de uma cultura de melhoria contínua no departamento de manutenção tem um retorno elevado e melhora significativamente a motivação da sua equipa.

Se pretende melhorar a disponibilidade dos seus ativos e a eficiência do seu departamento de manutenção contacte-nos, temos experiencia e conhecimento para o apoiar na implementação de uma cultura de Manutenção Lean.

Gil Santos,

Licenciado em Engenharia Eletrotécnica e Pós Graduado Em Gestão de Energia e Eficiência Energética, iniciou a sua carreira profissional na área da manutenção industrial, em 1996 na indústria automóvel, tendo posteriormente ocupado cargos de gestão de manutenção em diversas indústrias como: metalomecânica, ambiental, produção de energia, petroquímica, alimentar e aeronáutica.Atualmente lidera a área de manutenção na SHR PLUS, onde disponibiliza toda a sua experiência e conhecimento ao serviço das empresas que têm por objetivo otimizar os seus departamentos de manutenção e a gestão dos seus ativos.